-

-

プレス加工技術と

次世代自動車部品開発プレス加工技術は量産部品の加工技術として、CASE時代の今、電装系、駆動系、燃焼系などあらゆる領域で技術革新が求められている要素技術です。部品の小型・微細化に対応する加工技術の高度化、切削部品や焼結金属からの工法変換によるコストダウン、複数部品の一体化によるコストダウン・軽量化など、モビリティ分野に携わるエンジニアの方々はプレス加工技術に様々なニーズを持ち、可能性の拡大を希求されています。

エムアイ精巧ではこのような技術ニーズを抱えたエンジニアの方々と、これまでにないプレス技術の開発・進化を共に行っていきたいと考えております。

エムアイ精巧のプレス加工技術による用途提案

エムアイ精巧の加工技術を活用した用途事例をご紹介します。

いずれも自動車、および関連部品メーカー様への実績があるものです。

他社で断られた案件や、既存サプライヤーさまでは困難だった課題の解決をお客様と共に行っています。

-

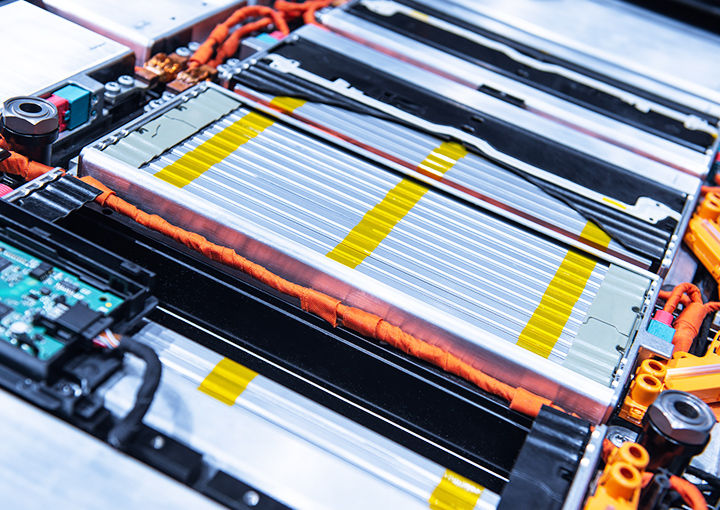

バッテリー部品

プレス加工による微細穴加工をポイントとして技術開発を行いました。切削加工やレーザー加工では量産困難な多数かつ高精度・微細穴加工を実現できます。

-

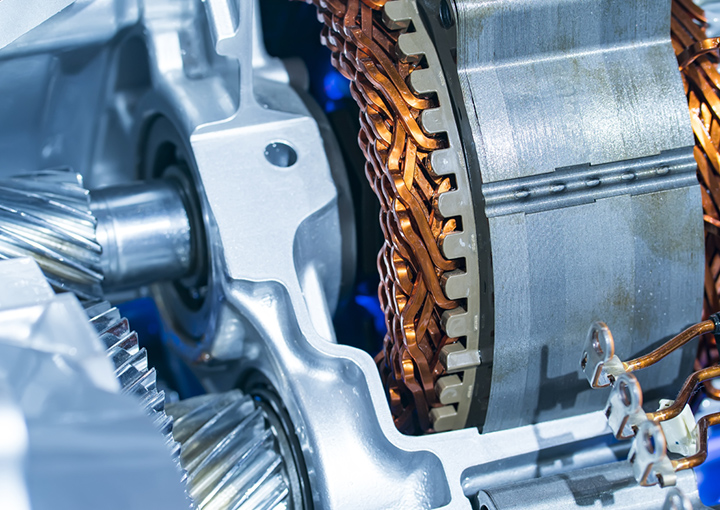

モーター部品

モーターケースやモーターコアに関するご提案、採用事例があります。特に近年ではサイズダウンや高精度化のご要望が多く、形状設計から関わることが増えています。

-

センサー

深絞り加工によるセンサーケースの提案・採用事例があります。センサーはCASEにおける膨大な開発・試作ニーズがあり、高精度化、サイズダウンを主テーマに技術開発を行っています。

-

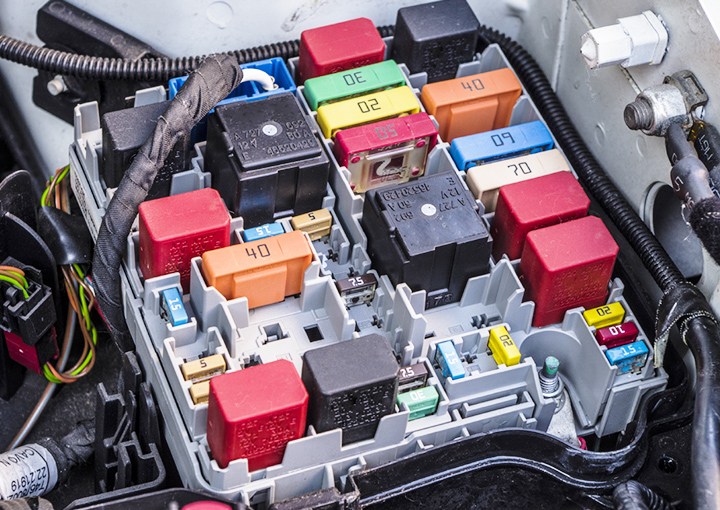

電装系

センサーと同じく開発・試作ニーズが急激に増えています。特に排熱関係での開発要望が多く、特殊材料や微細穴のプレス加工技術をご要望頂いています。

-

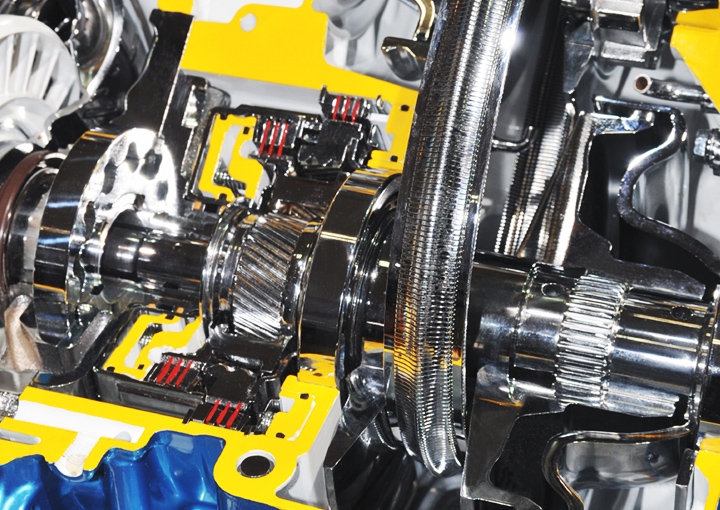

パワートレイン

CVTにおける板鍛造による技術開発・生産実績があります。Z軸方向のプレス加工後の部品精度 ±1/1000~2/1000など、切削加工と同等、または凌駕する精度が実現できます。

-

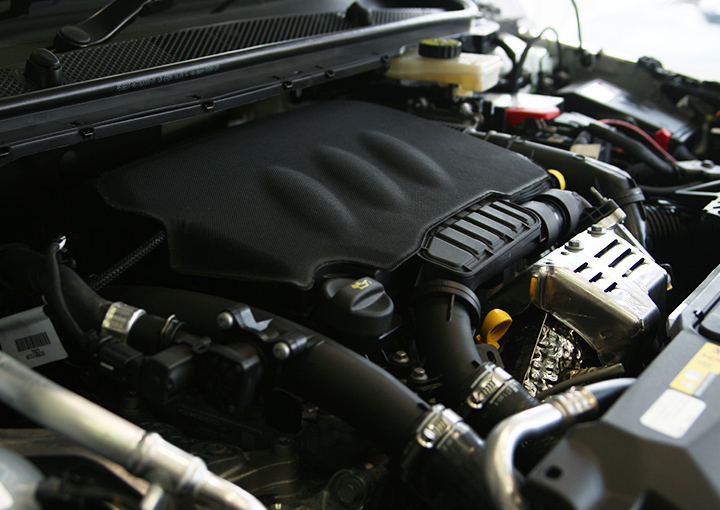

エンジン部品

燃料噴射装置に関する採用事例があります。サイズダウン、高精度化は長年続くテーマであり、金型設計技術の開発から取り組んでいます。

CASE部品開発の課題を解決するエムアイ精巧の技術

「複雑な形だけどこのパーツが必要」「形も素材も妥協したくない」

そうした複雑な加工が必要な際、業界から「不可能」と言われたことはありませんか?

私たちエムアイ精巧は、まずお客様の希望や悩みをしっかりとお伺いし、そして不可能と言われた加工技術実現のため、挑戦し続けています。

加工例

-

深絞り鍛造

従来ダイカストで製作していた油圧ダンパ―のハウジング部品です。内側稜線の角出しは絞り加工では加工難易度が極めて高い形状ですが、深絞り加工での製作を可能としました。

-

異形絞り

従来はパイプを組合わせて製作していたエンジン部品(EGR)を異形絞り加工で製作した事例です。波部形状の異形絞り加工はプレス加工では切れやすい形状ですが、金型設計から工夫することで安定加工が可能となっています。

-

高精度サイドピアッシング

側面部に40個の穴あけ加工を施した事例です。プレス加工で横穴を多数開けると真円度が崩れるという課題がありますが、40穴同時に穴あけを行うことで高い真円度を実現しています。

-

増肉加工

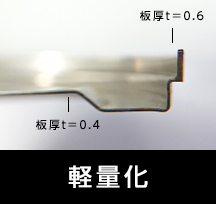

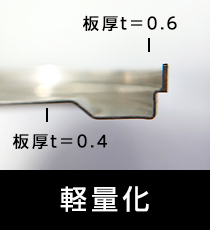

側部t0.6、底部t0.4と板厚が異なる、側部への増肉加工の事例です。板厚の精度は、+0.01mm以下の高精度で仕上げています。

-

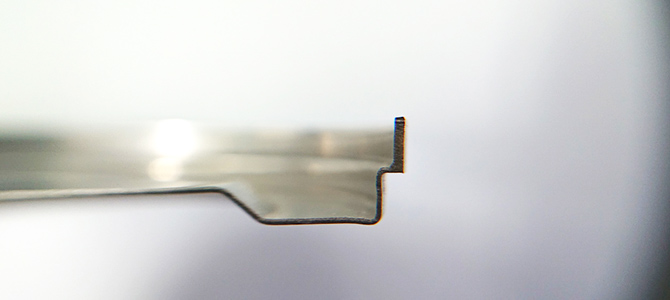

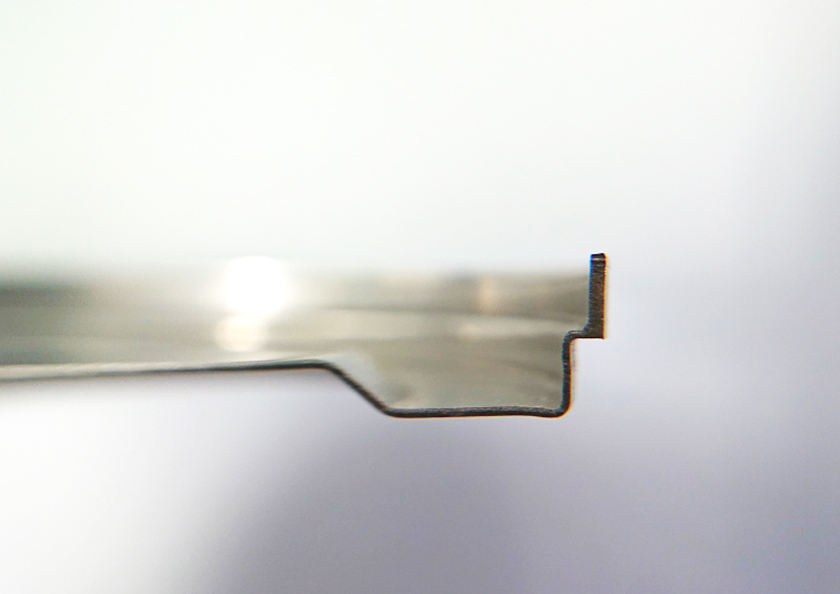

切削からプレス加工への工法変換

切削加工からプレス加工への工法転換事例です。立ち上り部の精度は一般的に切削加工でしか加工できない精度ですが、板鍛造の技術により高い精度を実現し、大幅なコストダウンを実現しました。

-

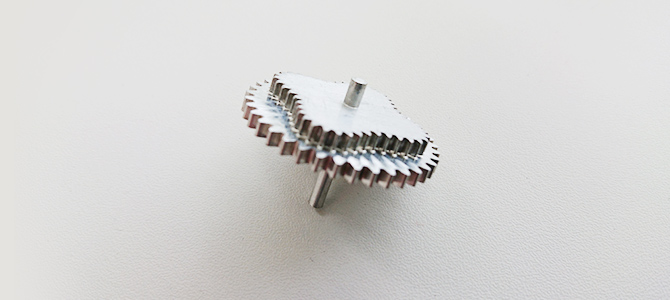

板鍛造による一体成形

複数部品のアセンブリ品を板鍛造により一体成形を可能とした事例です。ギア部の精度はもちろん、軸部まで高い真直度を実現しながら製作しています。

-

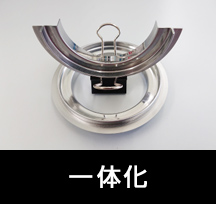

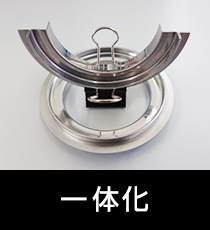

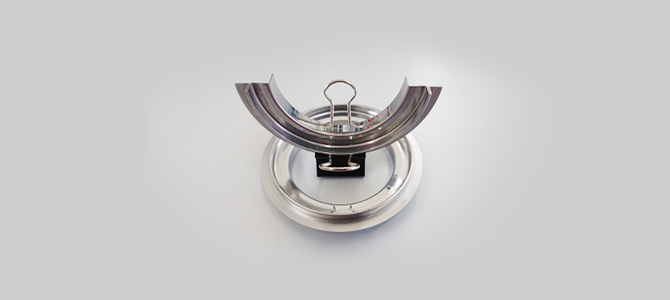

絞り加工による一体成形

2部品を1部品に絞り加工で一体成形したカバー部品です。形状の精度には±0.005レベルが要求されていますが、量産生産で安定品質を実現できています。

-

微細穴加工

t0.6mmの板厚に対して、Φ0.1mmの微細穴加工を行った事例です。プレス加工では板厚よりも小さい穴加工は困難と言われますが、多数の微細穴加工を量産生産レベルで実現可能です。

-

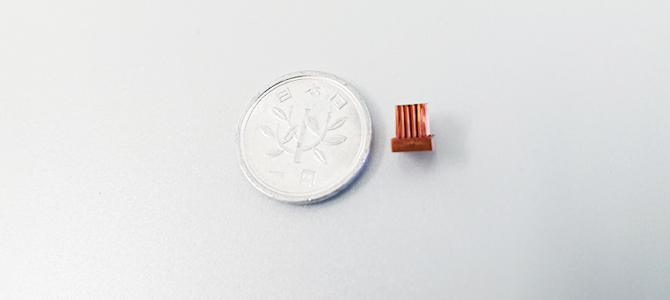

マイクロヒートシンク

深絞り加工で製作したマイクロヒートシンクです。高い熱伝導性を持たせながら、加工コストを大幅に実現している事例です。

-

難加工材の一体成形

燃料噴射系に用いられる、難加工材インコネル材で一体成形している事例です。内部は六角形状となっており、底部まで一様の形状となっています。

-

板鍛造加工

板鍛造により製作した厚肉・高精度部品です。位置度、真円度、平面度等も機械加工並みの高い精度で実現可能です。

-

センサーカバー(バンパー)

自動車のバンパーに埋め込まれるセンサーのカバー部品です。

インパクト成形と機械加工仕上げを行っていた部品を順送プレス加工で製作しコストダウンを実現しました。

自動車部品試作開発・生産代行の実績

お客様と一緒に試作から生産まで取組みます。

-

-

CASE.1 Tier1企業さまと共同開発

エンジン部品

従来別工法で製作を行っていた、B社様向けエンジン部品開発をTier1企業様と共に取り組みました。まず要件として機械加工並みの±0.001mmの精度が必要であり、一般的なプレス加工の領域では非現実的な加工技術が必要です。加えて量産生産時に品質をどう安定させるかという課題もあります。欧州メーカーにも似たようなエンジンに関係する部品がありますが、欧州メーカーでは切削加工で製作を行っており、これを日本ではプレス加工で作る、ということで正しく世界初に当たる技術開発でした。Tier1メーカー様とエムアイ精巧で何度も打合せを重ね、金型設計・改良、試作を繰り返し板鍛造技術で、量産ベースでの高精度・安定加工を実現することに成功した事例です。

-

-

CASE.2 Tier1企業さまと共同開発

シール部品

自動車向けのシール部品をTier1企業さまと共同開発した事例です。Tier1企業さまの社内で製作を検討されていたプレス加工部品ですが、新しい技術要素が多く、完成車メーカー様からの要望スケジュールでは量産生産が間に合いそうにない、ということでエムアイ精巧も生産立上に協力させて頂いた部品です。

エムアイ精巧の工場で試作から金型製作まで一緒に取組み、スケジュール通りに量産立上を行うことができました。また量産生産も部分的にエムアイ精巧の工場で長期的にお手伝いさせて頂いた事例となります。

自動車部品試作開発代行の流れ

ご依頼・ご相談

「コストをこれ以上下げられない」「技術的に難しくて作れない」「現在他社に委託している金型技術から自社で管理したい」などお客様の課題、お困りごとをお気軽にご相談ください。

エムアイ精巧からのご提案

電話、メール、リモート会議システム等でヒアリング、打合せを実施し、エムアイ精巧の過去の実績や金型設計技術を基に、お客様へご提案を実施します。

試作・検証

エムアイ精巧内で試作金型を用い、実プレス加工の試作・検証を実施します。お客様の立ち合いの元での加工も可能です。

金型製作

諸条件を詰めていき、金型製作に入ります。金型はすべてエムアイ精巧内で製作、検証を行い仕上げていきます。

量産生産

金型の完成後、量産生産に移ります。平均的な量産立上までの期間は2~3ヶ月ですが、ご相談に応じて対応可能です。ぜひお気軽にご相談ください。